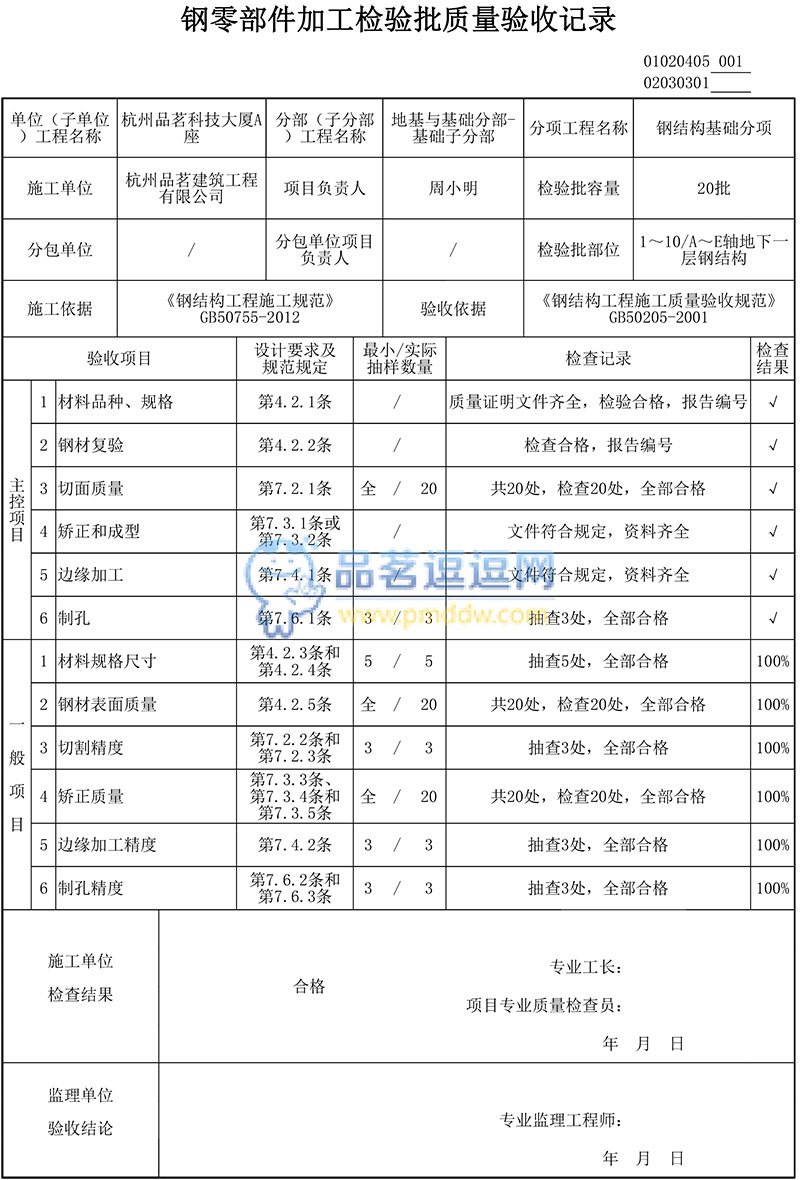

鋼零部件加工檢驗批質量驗收記錄表格范例——

鋼零部件加工檢驗批質量驗收記錄填寫說明——

【規范名稱及編號】《鋼結構工程施工質量驗收規范》(GB50205-2001)

【條文摘錄】

摘錄一:

摘錄二:

4.2鋼材

I主控項目

4.2.1鋼材、鋼鑄件的品種、規格、性能等應符合現行國家產品標準和設計要求。進口鋼材產品的質量應符合設計和合同規定標準的要求。

檢查數量:全數檢查

檢驗方法:檢查質量合格證明文件、中文標志及檢驗報告等。

4.2.2對屬于下列情況之一的鋼材,應進行抽樣復驗,其復驗結果應符合現行國家產品標準和設計要求。

1.國外進口鋼材;

2.鋼材混批;

3.板厚等于或大于40mm,且設計有Z向性能要求的厚板;

4.建筑結構安全等級為一級,大跨度鋼結構中主要受力構件所采用的鋼材;

5.設計有復驗要求的鋼材;

6.對質量有疑義的鋼材。

檢查數量:全數檢查。檢驗方法:檢查復驗報告。

Ⅱ一般項目

4.2.3鋼板厚度及允許偏差應符合其產品標準的要求。

檢查數量:每一品種、規格的鋼板抽查5處。檢驗方法:用游標卡尺量測。

4.2.4型鋼的規格尺寸及允許偏差應符合其產品標準的要求。

檢查數量:每一品種、規格的型鋼抽查5處。檢驗方法:用鋼尺和游標卡尺量測。

4.2.5鋼材的表面外觀質量除應符合國家現有關標準的規定外,尚應符合下列規定:

1.當鋼材的表面有銹蝕、麻點或劃痕等缺陷時,其深度不得大于該鋼材厚度負允許偏差值的1/2;

2.鋼材表面的銹蝕等級應符合現有國家標準《涂裝前鋼材表面銹蝕等級和除銹等級》GB8923規定的C級及C級以上;

3.鋼材端邊或斷口處不應有分層、夾渣等缺陷。

檢查數量:全數檢查。檢驗方法:觀察檢查。

7.2切割

Ι主控項目

7.2.1鋼材切割面或剪切面應無裂紋、夾渣、分層和大于1mm的缺棱。

檢查數量:全數檢查。檢驗方法:觀察或用放大鏡及百分尺檢查,有疑義時作滲透、磁粉或超聲波探傷檢查。

Ⅱ一般項目

7.2.2氣割的允許偏差應符合表7.2.2的規定。

檢查數量:按切割面數抽查10%,且不應少于3個。檢驗方法:觀察檢查或用鋼尺、塞尺檢查。

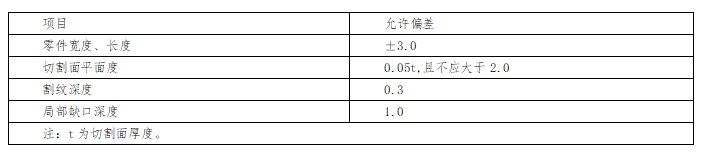

表7.2.2氣割的允許偏差(mm)

7.2.3機械剪切的允許差應符合7.2.3的規定.

檢查數量:按切割面數抽查10%,且不應少于3個。檢驗方法:觀察檢查或用鋼尺、塞尺檢查。

表7.2.3機械剪切的允許偏差(mm)

7.3矯正和成型

Ι主控項目

7.3.1碳素結構鋼在環境溫度低于-16°C、低合金結構鋼在環境溫度低于-12°C時,不應進行冷矯正和冷彎曲。碳素結構鋼和低合金結構在加熱矯正時,加熱溫度不應超過900°C。低合金結構鋼在加熱矯正后應自然冷卻。

檢查數量:全數檢查。檢驗方法:檢查制作工藝報告和施工記錄。

7.3.2當零件采用熱加工成型時,加熱溫度應控制在900-1000°C;碳素結構鋼和低合金結構鋼在溫度分別下降到700°C和800°C之前,應結束加工;低合金結構鋼應在自然冷卻。

檢查數量:全數檢查。檢驗方法:檢查制作工藝報告和施工記錄。

Ⅱ一般項目

7.3.3矯正后的鋼材表面,不應有明顯的凹面或損傷,劃痕深度不得大于0.5 mm,且不應大于該鋼材厚度負允許偏差的1/2。

檢查數量:全數檢查。檢驗方法:觀察檢查和實測檢查。

7.3.4冷矯正和冷彎曲的最小曲率半徑和最大彎曲矢高應符合表7.3.4(略)的規定。

檢查數量:按冷矯正和冷彎曲的件數抽查10%,且不少于3個。

檢驗方法:觀察檢查和實測檢查。

7.3.5鋼材矯正后的允許偏差,應符合表7.3.5(略)的規定。

檢查數量:按矯正件數抽查10%,且不應少于3件。檢驗方法:觀察檢查和實測檢查。

7.4邊緣加工

I主控項目

7.4.1氣割或機械剪切的零件,需要進行邊緣加工時,其刨削量不應小于2.0mm。

檢查數量:全數檢查。檢驗方法:檢查工藝報告和施工記錄。

Ⅱ一般項目

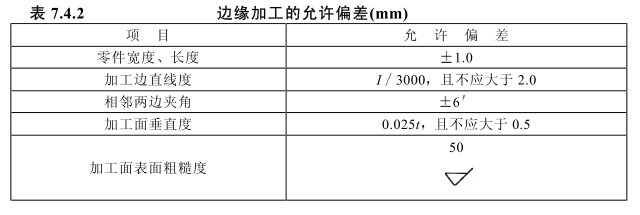

7.4.2邊緣加工允許偏差應符合表7.4.2的規定。

檢查數量:按加工面數抽查10%,且不應少于3件。檢驗方法:觀察檢查和實測檢查。

7.6制孔

Ι主控項目

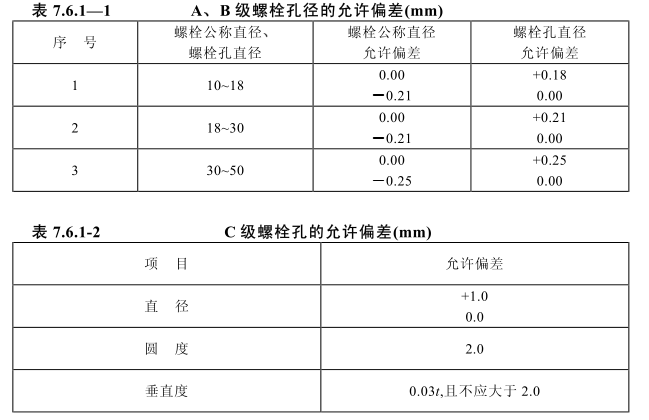

7.6.1A、B級螺栓孔(I類孔)應具有H12的精度,孔壁表面粗糙度Ra不應該大于12.5um。其孔徑不允許偏差應符合表7.6.1-1的規定。

C級螺栓孔(Ⅱ類孔),孔壁表面粗糙度Ra不應大于25um,其允許偏差應符合表7.6.1-2的規定。

檢查數量:按鋼構件數量抽查10%,且不應少于3件。

檢驗方法:用游標卡尺或孔徑量規檢查。

Ⅱ一般項目

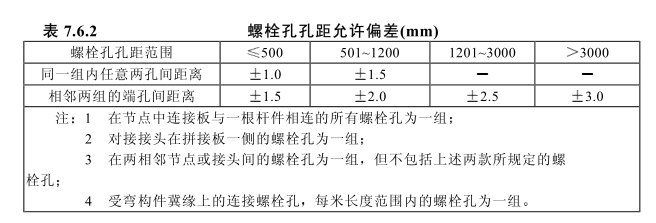

7.6.2螺栓孔孔距的允許偏差應符合表7.6.2的規定。

檢查數量:按鋼構件數量抽查10%,且不應少于3件。

檢驗方法:用鋼尺檢查。

7.6.3螺栓孔孔距的允許偏差超過本規范表7.6.2規定的允許偏差時,應采用與母材材質相匹配的焊條補焊后重新制孔。

檢查數量:全數檢查。

檢驗方法:觀察檢查。