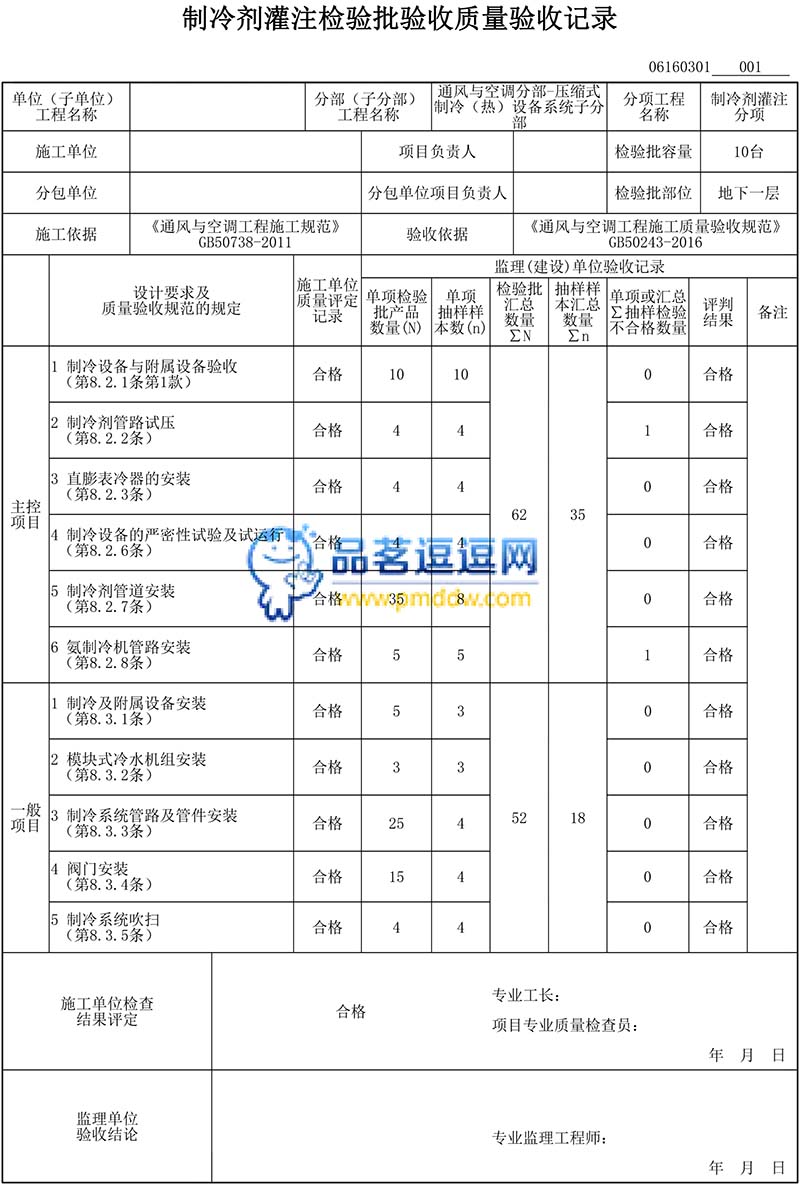

制冷劑灌注檢驗批驗收質(zhì)量驗收記錄填寫范例

制冷劑灌注檢驗批驗收質(zhì)量驗收記錄填寫說明

一、填寫依據(jù)

???《通風(fēng)與空調(diào)工程施工質(zhì)量驗收規(guī)范》GB50243-2016。

二、檢驗批劃分

????按設(shè)備類型、系統(tǒng)類別劃分檢驗批。

8.2主控項目

8.2.1 制冷機組及附屬設(shè)備的安裝應(yīng)符合下列規(guī)定:

????1 制冷(熱)設(shè)備、制冷附屬設(shè)備產(chǎn)品性能和技術(shù)參數(shù)應(yīng)符合設(shè)計要求,并應(yīng)具有產(chǎn)品合格證書、產(chǎn)品性能檢驗報告。

????2 設(shè)備的混凝土基礎(chǔ)應(yīng)進行質(zhì)量交接驗收,且應(yīng)驗收合格。

????3 設(shè)備安裝的位置、標高和管口方向應(yīng)符合設(shè)計要求。采用地腳螺栓固定的制冷設(shè)備或附屬設(shè)備,墊鐵的放置位置應(yīng)正確,接觸應(yīng)緊密,每組墊鐵不應(yīng)超過3塊;螺栓應(yīng)緊固,并應(yīng)采取防松動措施。

????檢查數(shù)量:全數(shù)檢查。

????檢查方法:觀察、核對設(shè)備型號、規(guī)格;查閱產(chǎn)品質(zhì)量合格證書、性能檢驗報告和施工記錄。

8.2.2 制冷劑管道系統(tǒng)應(yīng)按設(shè)計要求或產(chǎn)品要求進行強度、氣密性及真空試驗,且應(yīng)試驗合格。

????檢查數(shù)量:全數(shù)檢查。

????檢查方法:觀察、旁站、查閱試驗記錄。

8.2.3 直接膨脹蒸發(fā)式冷卻器的表面應(yīng)保持清潔、完整,空氣與制冷劑應(yīng)呈逆向流動;冷卻器四周的縫隙應(yīng)堵嚴,冷凝水排放應(yīng)暢通。

????檢查數(shù)量:全數(shù)檢查。

????檢查方法:觀察檢查。

8.2.6 組裝式的制冷機組和現(xiàn)場充注制冷劑的機組,應(yīng)進行系統(tǒng)管路吹污、氣密性試驗、真空試驗和充注制冷劑檢漏試驗,技術(shù)數(shù)據(jù)應(yīng)符合產(chǎn)品技術(shù)文件和國家現(xiàn)行標準的有關(guān)規(guī)定。

????檢查數(shù)量:全數(shù)檢查。

????檢查方法:旁站觀察,查閱試驗及試運行記錄。

8.2.7 蒸汽壓縮式制冷系統(tǒng)管道、管件和閥門的安裝應(yīng)符合下列規(guī)定:

????l 制冷系統(tǒng)的管道、管件和閥門的類別、材質(zhì)、管徑、壁厚及工作壓力等應(yīng)符合設(shè)計要求,并應(yīng)具有產(chǎn)品合格證書、產(chǎn)品性能檢驗報告。

????2 法蘭、螺紋等處的密封材料應(yīng)與管內(nèi)的介質(zhì)性能相適應(yīng)。

????3 制冷循環(huán)系統(tǒng)的液管不得向上裝成"Ω"形;除特殊回油管外,氣管不得向下裝成"ひ"形;液體支管引出時,必須從干管底部或側(cè)面接出;氣體支管引出時,應(yīng)從干管頂部或側(cè)面接出;有兩根以上的支管從干管引出時,連接部位應(yīng)錯開,間距不應(yīng)小于2倍支管直徑,且不應(yīng)小于200mm。

????4 管道與機組連接應(yīng)在管道吹掃、清潔合格后進行。與機組連接的管路上應(yīng)按設(shè)計要求及產(chǎn)品技術(shù)文件的要求安裝過濾器、閥門、部件、儀表等,位置應(yīng)正確、排列應(yīng)規(guī)整;管道應(yīng)設(shè)獨立的支吊架;壓力表距閥門位置不宜小于200mm。

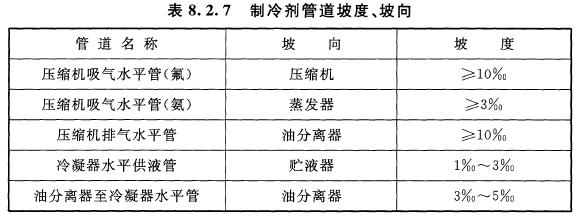

????5 制冷設(shè)備與附屬設(shè)備之間制冷劑管道的連接,制冷劑管道坡度、坡向應(yīng)符合設(shè)計及設(shè)備技術(shù)文件的要求。當設(shè)計無要求時,應(yīng)符合表8.2.7的規(guī)定。

?

?

????6 制冷系統(tǒng)投入運行前,應(yīng)對安全閥進行調(diào)試校核,開啟和回座壓力應(yīng)符合設(shè)備技術(shù)文件要求。

????7 系統(tǒng)多余的制冷劑不得向大氣直接排放,應(yīng)采用回收裝置進行回收。

????檢查數(shù)量:按I方案。

????檢查方法:核查合格證明文件,觀察、尺量,查閱測量、調(diào)試校核記錄。

8.2.8 氨制冷機應(yīng)采用密封性能良好、安全性好的整體式冷水機組。除磷青銅材料外,氨制冷劑的管道、附件、閥門及填料不得采用銅或銅合金材料,管內(nèi)不得鍍鋅。氨系統(tǒng)管道的焊縫應(yīng)進行射線照相檢驗,抽檢率應(yīng)為10%,以質(zhì)量不低于Ⅲ級為合格。

????檢查數(shù)量:全數(shù)檢查。

????檢查方法:觀察檢查、查閱探傷報告和試驗記錄。

8.3一般項目

8.3.1 制冷(熱)機組與附屬設(shè)備的安裝應(yīng)符合下列規(guī)定:

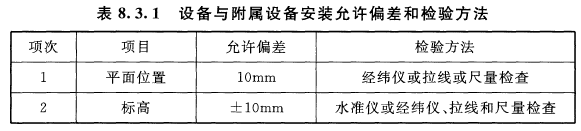

????1 設(shè)備與附屬設(shè)備安裝允許偏差和檢驗方法應(yīng)符合表8.3.1的規(guī)定。

?

?

????2 整體組合式制冷機組機身縱、橫向水平度的允許偏差應(yīng)為1‰。當采用墊鐵調(diào)整機組水平度時,應(yīng)接觸緊密并相對固定。

????3 附屬設(shè)備的安裝應(yīng)符合設(shè)備技術(shù)文件的要求,水平度或垂直度允許偏差應(yīng)為1‰。

????4 制冷設(shè)備或制冷附屬設(shè)備基(機)座下減振器的安裝位置應(yīng)與設(shè)備重心相匹配,各個減振器的壓縮量應(yīng)均勻一致,且偏差不應(yīng)大于2mm。

????5 采用彈性減振器的制冷機組,應(yīng)設(shè)置防止機組運行時水平位移的定位裝置。

????6 冷熱源與輔助設(shè)備的安裝位置應(yīng)滿足設(shè)備操作及維修的空間要求,四周應(yīng)有排水設(shè)施。

????檢查數(shù)量:按Ⅱ方案。

????檢查方法:水準儀、經(jīng)緯儀、拉線和尺量檢查,查閱安裝記錄。

8.3.2 模塊式冷水機組單元多臺并聯(lián)組合時,接口應(yīng)牢固、嚴密不漏,外觀應(yīng)平整完好,目測無扭曲。

????檢查數(shù)量:全數(shù)檢查。

????檢查方法:尺量、觀察檢查。

8.3.3 制冷劑管道、管件的安裝應(yīng)符合下列規(guī)定:

????l 管道、管件的內(nèi)外壁應(yīng)清潔干燥,連接制冷機的吸、排氣管道應(yīng)設(shè)獨立支架;管徑小于或等于40mm的銅管道,在與閥門連接處應(yīng)設(shè)置支架。水平管道支架的間距不應(yīng)大于1.5m,垂直管道不應(yīng)大于2.0m;管道上、下平行敷設(shè)時,吸氣管應(yīng)在下方。

????2 制冷劑管道彎管的彎曲半徑不應(yīng)小于3.5倍管道直徑,最大外徑與最小外徑之差不應(yīng)大于8‰的管道直徑,且不應(yīng)使用焊接彎管及皺褶彎管。

????3 制冷劑管道的分支管,應(yīng)按介質(zhì)流向彎成90°與主管連接,不宜使用彎曲半徑小于1.5倍管道直徑的壓制彎管。

????4 銅管切口應(yīng)平整,不得有毛刺、凹凸等缺陷,切口允許傾斜偏差應(yīng)為管徑的1%;管擴口應(yīng)保持同心,不得有開裂及皺褶,并應(yīng)有良好的密封面。

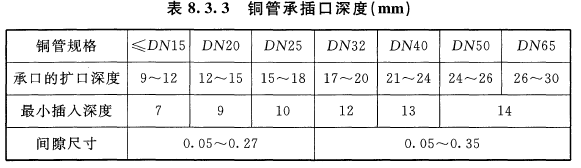

????5 銅管采用承插釬焊焊接連接時,承插口深度應(yīng)符合表8.3.3的規(guī)定,承口應(yīng)迎著介質(zhì)流動方向。當采用套管釬焊焊接連接時,插接深度不應(yīng)小于表8.3.3中最小承插連接的規(guī)定;當采用對接焊接時,管道內(nèi)壁應(yīng)齊平,錯邊量不應(yīng)大于10%壁厚,且不大于1mm。

?

?

????6 管道穿越墻體或樓板時,應(yīng)加裝套管;管道的支吊架和鋼管的焊接應(yīng)按本規(guī)范第9章的規(guī)定執(zhí)行。

????檢查數(shù)量:按Ⅱ方案。

????檢查方法:尺量、觀察檢查。

8.3.4 制冷劑系統(tǒng)閥門的安裝應(yīng)符合下列規(guī)定:

????l 制冷劑閥門安裝前應(yīng)進行強度和嚴密性試驗。強度試驗壓力應(yīng)為閥門公稱壓力的1.5倍,時間不得少于5min;嚴密性試驗壓力應(yīng)為閥門公稱壓力的1.1倍,持續(xù)時間30s不漏為合格。

????2 閥體應(yīng)清潔干燥、不得有銹蝕,安裝位置、方向和高度應(yīng)符合設(shè)計要求。

????3 水平管道上閥門的手柄不應(yīng)向下,垂直管道上閥門的手柄應(yīng)便于操作。

????4 自控閥門安裝的位置應(yīng)符合設(shè)計要求。電磁閥、調(diào)節(jié)閥、熱力膨脹閥、升降式止回閥等的閥頭均應(yīng)向上;熱力膨脹閥的安裝位置應(yīng)高于感溫包,感溫包應(yīng)裝在蒸發(fā)器出口處的回氣管上,與管道應(yīng)接觸良好、綁扎緊密。

????5 安全閥應(yīng)垂直安裝在便于檢修的位置,排氣管的出口應(yīng)朝向安全地帶,排液管應(yīng)裝在泄水管上。

????檢查數(shù)量:按Ⅱ方案。

????檢查方法:尺量、觀察檢查、旁站或查閱試驗記錄。

8.3.5 制冷系統(tǒng)的吹掃排污應(yīng)采用壓力為0.5MPa~0.6MPa(表壓)的干燥壓縮空氣或氮氣,應(yīng)以白色(布)標識靶檢查5min,目測無污物為合格。系統(tǒng)吹掃干凈后,系統(tǒng)中閥門的閥芯拆下清洗應(yīng)干凈。

????檢查數(shù)量:全數(shù)檢查。

????檢查方法:觀察、旁站或查閱試驗記錄。