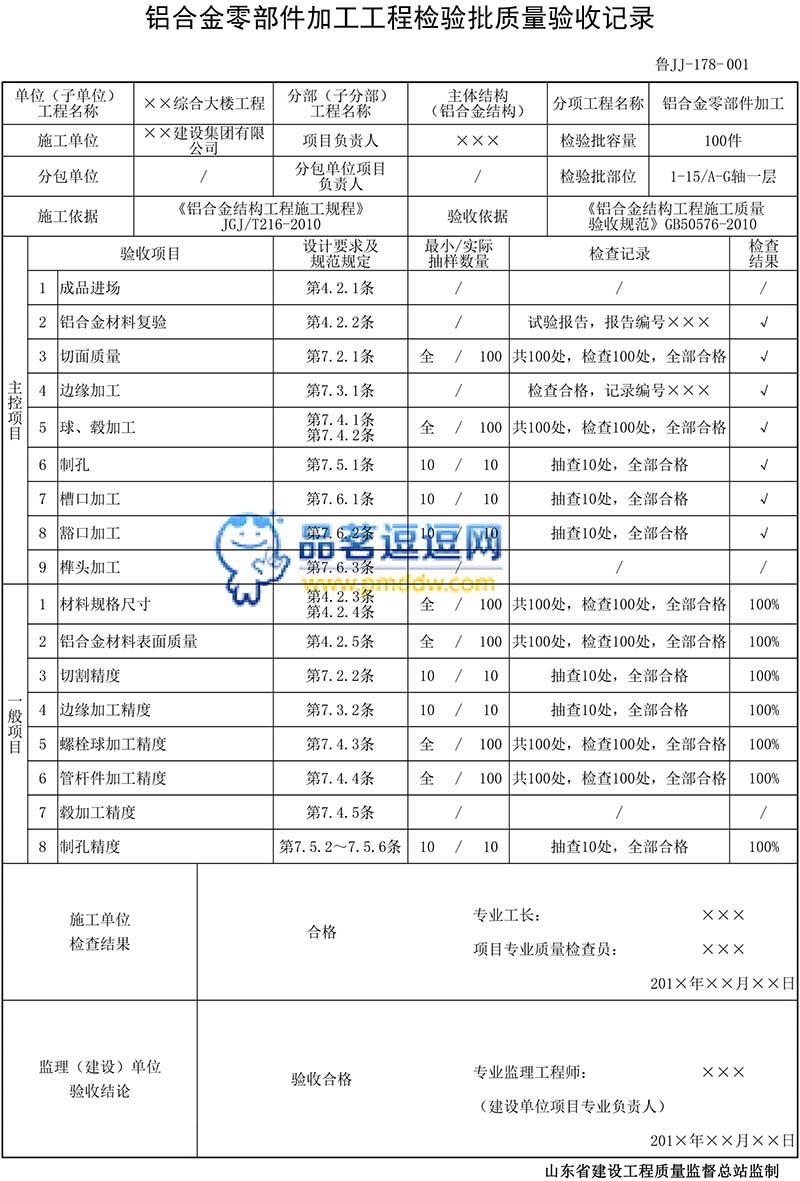

鋁合金零部件加工工程檢驗批質量驗收記錄填寫范例

鋁合金零部件加工工程檢驗批質量驗收記錄填寫說明

主控項目

????1.鋁合金材料的品種、規格、性能等應符合國家現行有關標準和設計要求。

????檢查數量:全數檢查。

????檢驗方法:檢查質量合格證明文件、標識及檢驗報告等。

????2.對屬于下列情況之一的鋁合金材料,應進行抽樣復驗,其復驗結果應符合國家現行有關產品標準和設計要求:

????1)建筑結構安全等級為一級,鋁合金主體結構中主要受力構件所采用的鋁合金材料。

????2)設計有復驗要求的鋁合金材料。

????3)對質量有疑義的鋁合金材料。

????檢查數量:全數檢查。

????檢驗方法:檢查復驗報告。

????3.鋁合金零部件切割面或剪切面應無裂紋、夾渣和大于0.5mm的缺棱。

????檢查數量:全數檢查。

????檢驗方法:觀察或用放大鏡及百分尺檢查。

????4.鋁合金零部件,按設計要求需要進行邊緣加工時,其刨削量不應小于1.0mm。

????檢查數量:全數檢查。

????檢驗方法:檢查工藝報告和施工紀錄。

????5.螺栓球、轂成型后,不應有裂紋、褶皺、過燒等缺陷。

????檢查數量:每種規格抽查10%,且不應少于5個。

????檢驗方法:10倍放大鏡觀察或表面探傷。

????鋁合金板壓制成半圓球后,表面不應有裂紋、褶皺等缺陷;焊接球其對應坡口應采用機械加工,對接焊縫表面應打磨平整。

????檢查數量:每種規格抽查10%,且不應少于5個。

????檢驗方法:10倍放大鏡觀察檢查或表面探傷。

????6.A、B級螺栓孔(Ⅰ類孔)應具有H12的精度,孔壁表面粗糙度Ra不應大于12.5μm。A、B級螺栓孔徑的允許偏差應符合表7.5.1-1的規定。C級螺栓孔(Ⅱ類孔),孔壁表面粗糙度Ra不應大于25.0μm,其允許偏差應符合表7.5.1-2的規定。

????檢查數量:按構件數量抽查10%,且不應少于3件。

????檢驗方法:用游標卡尺或孔徑量規、粗糙度儀檢查。

表7.5.1-1 ?A、B級螺栓孔徑的允許偏差(mm)

|

序號

|

螺栓公稱直徑、螺栓孔直徑

|

螺栓公稱直徑允許偏差

|

螺栓孔直徑允許偏差

|

|

1

|

10~18

|

0.00

-0.18

|

+0.18

0.00

|

|

2

|

18~30

|

0.00

-0.21

|

+0.21

0.00

|

|

3

|

30~50

|

0.00

-0.25

|

+0.25

0.00

|

表7.5.1-2 ?C級螺栓孔的允許偏差(mm)

|

檢查項目

|

允許偏差

|

|

直徑

|

+1.00

0.00

|

|

圓度

|

1.00

|

|

垂直度

|

0.03t,且不大于1.50

|

????注:t為厚度。

????7.鋁合金零部件槽口尺寸(圖7.6.1)的允許偏差應符合表7.6.1的規定。

????檢查數量:按槽口數量10%,且不應小于3處。

????檢查方法:游標卡尺和卡尺。

?

圖7.6.1 ?鋁合金零部件槽口圖

表7.6.1 ?槽口尺寸的允許偏差(mm)

|

項目

|

A

|

B

|

C

|

|

允許偏差

|

+0.5

0.0

|

+0.5

0.0

|

±0.5

|

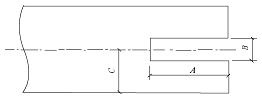

????8.鋁合金零部件豁口尺寸(圖7.6.2)的允許偏差應符合表7.6.2的規定。

????檢查數量:按豁口數量10%,且不應小于3處。

????檢查方法:游標卡尺和卡尺。

?

圖7.6.2 ?鋁合金零部件豁口圖

表7.6.2 ?豁口尺寸的允許偏差(mm)

|

項目

|

A

|

B

|

C

|

|

允許偏差

|

+0.5

0.0

|

+0.5

0.0

|

±0.5

|

????9.鋁合金零部件榫頭尺寸(圖7.6.3)的允許偏差應符合表7.6.3的規定。

????檢查數量:按榫頭數量10%,且不應小于3處。

????檢查方法:游標卡尺和卡尺。

?

圖7.6.3 ?鋁合金零部件榫頭圖

表7.6.3 ?榫頭尺寸的允許偏差(mm)

|

項目

|

A

|

B

|

C

|

|

允許偏差

|

0.0

-0.5

|

0.0

-0.5

|

±0.5

|

????一般項目

????1.鋁合金板厚度及允許偏差應符合其產品標準的要求。

????檢查數量:每一品種、規格的鋁合金板抽查5處。

????檢驗方法:用游標卡尺量測。

????鋁合金型材的規格尺寸及允許偏差應符合其產品標準的要求。

????檢查數量:每一品種、規格的鋁合金型材抽查5處。

????檢驗方法:用鋼尺和游標卡尺量測。

????2.鋁合金材料的表面外觀質量應符合現行國家標準《鋁合金建筑型材》GB5237.1、和《鋁合金建筑型材第2部分:陽極氧化、著色型材》GB5237.2等規定外,尚應符合下列規定:

????1)鋁合金材料表面不應有皺紋、裂紋、起皮、腐蝕斑點、氣泡、電灼傷、流痕、發粘以及膜(涂)層脫落等缺陷存在。

????2)鋁合金材料端邊或斷口處不應有分層、夾渣等缺陷。

????檢查數量:全數檢查。

????檢驗方法:觀察檢查。

????3.鋁合金零部件切割允許偏差應符合表7.2.2的規定。

????檢查數量:按切割面數檢查10%,且不應小于3個。

????檢查方法:卷尺、游標卡尺、分度頭檢查。

表7.2.2 ?切割的允許偏差

|

檢查項目

|

允許偏差

|

|

零部件的寬度、長度

|

±1.0mm

|

|

切割平面度

|

-30',且不大于0.3m

|

|

割紋深度

|

0.3mm

|

|

局部缺口深度

|

0.5mm

|

????4.邊緣加工允許偏差應符合表7.3.2的規定。

????檢查數量:按加工面數抽查10%,且不應少于3件。

????檢驗方法:觀察檢查和實測檢查。

表7.3.2 ?邊緣加工的允許偏差

|

檢查項目

|

允許偏差

|

|

零部件的寬度、長度

|

±1.0mm

|

|

加工邊直線度

|

L/3000,且不大于2.0m

|

|

相鄰兩邊夾角

|

±6'

|

|

加工面表面粗糟度

|

? ?

|

????注:L為加工邊邊長。

????5.螺栓球加工允許偏差應符合表7.4.3的規定。

????檢查數量:每種規格抽查10%,且不少于5個。

????檢驗方法:見表7.4.3。

表7.4.3 ?螺栓球加工的允許偏差

|

檢查項目

|

允許偏差

|

檢驗方法

|

|

圓度

|

d≤120mm

|

1.0mm

|

用卡尺和游標卡尺檢查

|

|

d>120mm

|

1.5mm

|

|

同一軸線上兩銑平面的平行度

|

d≤120mm

|

0.1mm

|

用百分表V形塊檢查

|

|

d>120mm

|

0.2mm

|

|

銑平面距球中心距離

|

±0.1 mm

|

用游標卡尺檢查

|

|

相≤鄰螺栓孔中心線夾角

|

±30'

|

用分度頭檢查

|

|

兩銑平面與螺栓孔軸線垂直度

|

0.005r

|

用百分表檢查

|

|

球,轂毛坯直徑

|

d≤120mm

|

+2.0mm

-0.5mm

|

用卡尺和游標卡尺檢查

|

|

d>120mm

|

+3.0mm

-1.0mm

|

????注:d為螺栓球直徑,r為螺栓球半徑。

????6.管桿件加工的允許偏差應符合表7.4.4的規定。

????檢查數量:每種規格抽查10%,且不少于5根。

????檢驗方法:見表7.4.4。

表7.4.4 ?管桿件加工的允許偏差(mm)

|

檢查項目

|

允許偏差

|

檢驗方法

|

|

長度

|

±.5

|

用鋼尺和百分表檢查

|

|

端面對管軸的垂直度

|

0.005r

|

用百分表V形塊檢查

|

|

管口曲線

|

0.5

|

用套模和游標卡尺檢查

|

????注:r為管桿半徑。

????7.轂加工的允許偏差應符合表7.4.5的規定。

????檢查數量:每種規格抽查10%,且不應少于5個。 ???檢查方法:見表7.4.5。

表7.4.5 ?轂加工的允許偏差

|

檢查項目

|

允許偏差

|

檢驗方法

|

|

轂的圓度

|

±0.005d

±1.0mm

|

用卡尺和游標卡尺檢查

|

|

嵌入圓孔對分布圓中心線的平行度

|

0.3mm

|

用百分表V形塊檢查

|

|

分布圓直徑允許偏差

|

±0.3mm

|

用卡尺和游標卡尺檢查

|

|

直槽對圓孔平行度允許偏差

|

0.2mm

|

用百分表V形塊檢查

|

|

嵌入槽夾角允許偏差

|

±0.3°

|

用分度頭檢查

|

|

端面跳動允許偏差

|

0.3mm

|

游標卡尺檢查

|

|

端面平行度允許偏差

|

0.5mm

|

用百分表V形塊檢查

|

????注:d為直徑。

????8.螺栓孔位的允許偏差為±0.5mm,孔距的允許偏差為±0.5mm,累計偏差為±1.0mm。

????檢查數量:按構件數量抽查10%,且不應少于3件。 ???檢驗方法:用鋼尺及游標卡尺配合檢查。

????鉚釘通孔尺寸偏差應符合現行國家標準《鉚釘用通孔》GB/T152.1的有關規定。

????檢查數量:按構件數量抽查10%,且不應少于3件。 ???檢驗方法:用游標卡尺或孔徑量規檢查。

????沉頭螺釘的沉孔尺寸偏差應符合現行國家標準《沉頭用沉孔》GB/T152.2的有關規定。

????檢查數量:按構件數量抽查10%,且不應少于3件。 ???檢驗方法:用游標卡尺或孔徑量規檢查。

????圓柱頭、螺栓沉孔的尺寸偏差應符合現行國家標準《圓柱頭用沉孔》GB/T152.3的有關規定。

????檢查數量:按構件數量抽查10%,且不應少于3件。 ???檢驗方法:用游標卡尺或孔徑量規檢查。

????螺絲孔的尺寸偏差應符合國家現行有關標準的規定及設計要求。

????檢查數量:按孔數量10%,且不應少于3個。 ???檢查方法:用游標卡尺或孔徑量規檢查。